服务热线:0769-82327388

手机:150 1267 9411

邮箱:sunny.lv@uk-st.com

地址:江苏省苏州市相城区渭塘镇澄阳路3339号

文章来源 : 粤科检测 发表时间:2025-05-30 浏览量:

在现代工业制造中,焊接质量直接关系到产品的“生命”。小到手机芯片,大到飞机零部件,焊接不良轻则导致功能失效,重则引发安全事故。

江苏粤科检测作为专业第三方电子元器件失效分析机构,配备金相显微镜、扫描电镜(SEM)、能谱仪(EDS)、X-RAY检测仪等尖端设备,为您揭开焊接失效的真相。

焊接不良失效分析是通过科学手段诊断焊接接头断裂、虚焊、冷焊等缺陷的根本原因。

在粤科实验室,我们针对各类焊接失效问题——无论是手机软板焊点脱落、汽车电子芯片虚焊,还是航天器件焊区腐蚀——提供从微观结构观察、成分分析到力学性能验证的全链条服务。

我们尤其擅长处理:

- 电子封装中的BGA焊点开裂、芯片底部虚焊

- 汽车电子线束连接器的脆性断裂

- 高可靠性场景(如医疗设备、储能系统)的应力腐蚀失效

1. 止损:从3.3%不良率到接近零缺陷的案例

某手机企业发现软板元件焊接后脱落率高达3.3%,经优科检测分析发现:

- 回流时间过长(70秒)导致金属间化合物(IMC)粗化

- 焊盘金层过厚引发“金脆”

- 富磷层裂缝削弱结合力

通过优化工艺参数(回流时间降至45~55秒)+ 镀层管控,不良率趋近于零。

2. 失效分析的四大核心价值:

- 定位责任:区分材料缺陷、工艺失误还是设计漏洞

- 预防事故:避免如电池焊接过热爆炸等恶性事件

- 降低召回成本:早期分析费用不足返修的1/10

- 改进工艺:为焊接参数、材料选型提供科学依据

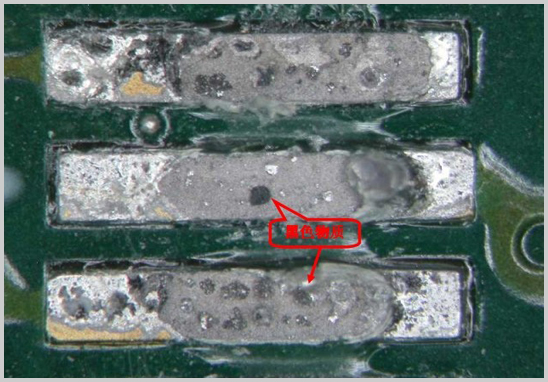

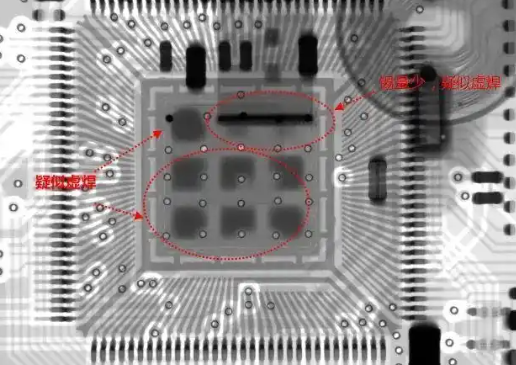

1. 虚焊/锡少缺陷

案例:某芯片底部焊接失效,X射线检测显示焊锡未融合,SEM证实IMC层致密性差(仅5μm),因锡膏厚度不足+加热不充分导致。

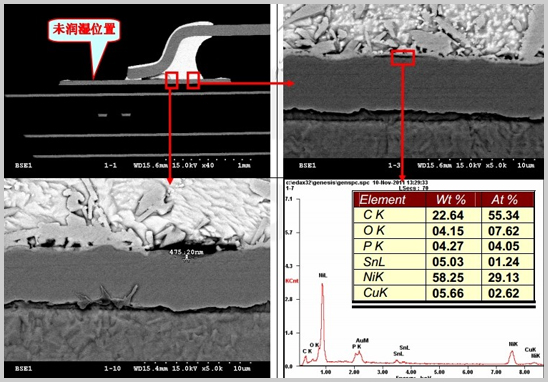

2. 金属间化合物(IMC)异常

- 过厚的(Ni,Cu)₃Sn₄层

- 脆性AuSn₄相(“金脆”)

- Ni-Sn-P层(导致界面剥离)

3. 热裂纹与偏析

案例:导板电阻焊安装时断裂。原因:高磷镀镍层在焊接时磷偏析,形成液态夹层和结晶裂纹。

4. 镀层扩散污染

案例:FPC化镍浸金焊盘开裂。镍层预先存在裂缝,导致铜基材向焊料异常扩散,IMC脆化。

5. 气孔与未熔合

案例:铜合金电子束焊件疲劳断裂。因电子束功率过高+真空度不足产生气孔,成为疲劳源。

6. 环境腐蚀失效

应力腐蚀断裂(如沿海设备中氯离子侵蚀焊点)——断裂应力甚至低于材料屈服强度的30%。

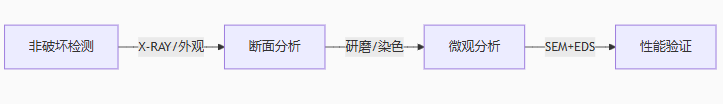

1. 初筛双雄

- X-RAY透视:快速定位空洞、桥接、锡少(精度0.5μm)

- 金相切片:观察焊点剖面结构(如IMC厚度、裂纹路径)

2. 微观侦探

- 扫描电镜(SEM):捕捉纳米级断口形貌(解理面、韧窝、海滩条纹等)

- 能谱仪(EDS):分析微区成分(如磷偏析、氧污染)

3. 性能法医

- 焊锡高度检测:确认锡膏量vs器件间隙(例如芯片浮起高度需>0.1mm)

- 可焊性测试仪:量化引脚润湿性能

- 力学试验:剪切/拉伸力验证失效强度

| 产品类型 | 典型失效模式 | 解决方案 |

| 手机软板 | 焊点脱落(平整断裂) | 缩短回流时间+减薄Au镀层 |

| 车用ECU模块 | 芯片底部虚焊 | 增加锡膏厚度+延长液相时间 |

| 储能BMS连接器 | 应力腐蚀开裂 | 镀层改性+环境适应性验证 |

| IGBT功率模块 | 焊层疲劳断裂 | 优化热循环参数+界面结构设计 |

| 航天继电器 | 冷焊导致电阻异常 | 焊接热过程监控+微观清洁度控制 |

1. 委托受理

- 提供失效背景:不良现象、工艺路线、服役环境

- 寄送样品(接受整机/局部焊点)

2. 深度分析

3. 成因验证

- 模拟焊接参数(如调整回流曲线)

- 对比实验复现失效

4. 报告交付

- 含失效机理图解 + 责任判定依据 + 改进方案

如果您对我司的产品或服务有任何意见或者建议,您可以通过这个渠道给予我们反馈。您的留言我们会尽快回复!